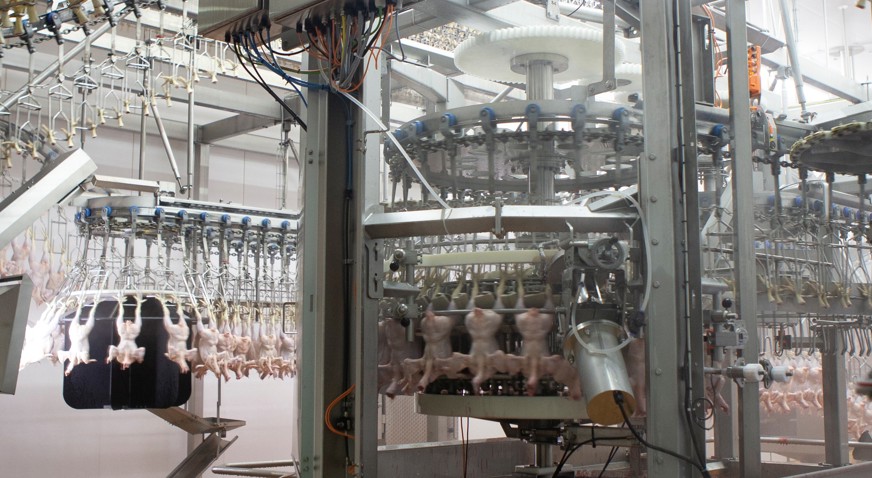

Zur Gewährleistung einer wahrhaft sicheren Produktion sollten die Prozesse inline ablaufen und nach Möglichkeit automatisiert werden. Marel bietet Verarbeitungssysteme, die bis zu 15.000 Hähnchen pro Stunde bewältigen können und bei denen die Produkte inline bleiben – vom Einhängen des Lebendgeflügels bis hin zu deren Ausgabe als ganzes Produkt oder zugeschnittene Portionen. Alle Schritte in diesem Prozess sind vollständig automatisiert, und die manuellen Eingriffe beschränken sich auf die tierärztliche Inspektion, die Überwachung und die Verpackung essbarer Innereien.

Wie lässt sich die Lebensmittelsicherheit in der Geflügelindustrie automatisieren?

Automatisierung statt manueller Arbeit macht die Lebensmittelproduktion sicherer

Die Lebensmittelsicherheit ist zur Recht ein Schlüsselelement in der heutigen Geflügelindustrie. Schließlich möchte sich niemand auf unsichere Lebensmittel einlassen. Zwar umfasst die Lieferkette für Geflügelfleisch nicht nur den Verarbeitungsbetrieb, aber am Ende ist es doch so: Wenn die hergestellten Lebensmittel nicht sicher sind, wird unsere Branche dafür verantwortlich gemacht. Daher müssen sämtliche Abläufe im Betrieb auf Lebensmittelsicherheit ausgerichtet sein. Zum Glück gibt es zahlreiche Mittel und Wege, für die sichere Handhabung von Geflügelprodukten zu sorgen. Gute Reinigung, Hygiene, Vermeidung von Kreuzkontaminationen und so wenige manuelle Eingriffe wie möglich gehören zu den wichtigsten Aspekten. Durch Automatisierung lassen sich die genannten Punkte wesentlich einfacher in die alltägliche Praxis umsetzen.

Die Augen – nicht die Hände

Die größte Kontaminationsgefahr geht bei der Geflügelverarbeitung von den Händen der Mitarbeiter aus. Jede Berührung birgt das Risiko einer Verunreinigung. Wenn ein Prozess automatisiert werden kann, dann sollten Maschinen die Arbeit übernehmen. Idealerweise sollten sich manuelle Eingriffe auf die Überwachung beschränken – wobei die Augen zum Einsatz kommen, nicht die Hände.

Die Produkte sollten so intelligent wie möglich durch alle Phasen des Prozesses geleitet werden. Zwischenlagerung beispielsweise führt nicht nur zu zweimaliger (und dadurch kostspieliger) Handhabung der Produkte, sondern es besteht auch die Gefahr eines Temperaturanstiegs – was wiederum das Bakterienwachstum fördert und die Haltbarkeit verkürzt. Das Ziel sollte vielmehr sein, die Produkte von der Einhängung der lebenden Tiere so schnell wie möglich in die Kühllager zu befördern.

Sicherer Transport

Zur sicheren Beförderung des Geflügels von A nach B sollte der Transport nicht manuell, sondern automatisiert erfolgen. Bei der Primärverarbeitung sorgen die Transporthängebahnen von Marel dafür, dass die Produkte einander nicht berühren – womit ein weiteres Kontaminationsrisiko ausgeschaltet ist. Nach der Entladung von den Haken übernehmen die Förderbänder von SystemFlex den sicheren Transport und gewährleisten die Integrität der Produkte. SystemFlex bringt nicht nur die Produkte sicher und hygienisch zum nächsten Prozessschritt, sondern verringert auch den menschlichen Kontakt mit den Produkten, indem es diese automatisch für nachfolgende Maschinen korrekt positioniert. Die Produkte werden nicht manuell umgedreht, fallengelassen, herumgeschwenkt oder auf andere Weise befingert. Je öfter Produkte während des Prozesses bewegt werden, desto mehr Proteine verlieren sie und desto mehr verkürzt sich ihre Haltbarkeit. Die sachgemäße, sorgfältige Handhabung durch SystemFlex gewährleistet die volle Integrität und Sicherheit der Produkte. Die Produkte sind praktisch nicht der Gefahr von Beschädigung, Verlust, Aufquellung oder bakterieller Verunreinigung ausgesetzt und behalten ihr optimales Qualitätsniveau.

Wenn die Produkte im Verpackungsbereich eintreffen, ist Marel TrayTrack die optimale Methode für den sicheren Lebensmitteltransport. Dieses computergesteuerte System umfasst Schalenträger, die an einer Standard-Transporthängebahn aufgehängt sind. TrayTrack verteilt die Arbeit effizient über mehrere Preis-/Gewichtsetikettierer und vermeidet dadurch Produktstauungen. Es vermeidet zudem manuelle Eingriffe und schafft mehr Platz in der Werkshalle.

Gründliche Reinigung

Kreuzkontaminationen zu vermeiden gehört zu den wichtigsten Aufgaben im Rahmen der Lebensmittelsicherheit. Das fängt schon beim Umgang mit dem Lebendgeflügel an. Das ATLAS-Transportmodul ist auf einfache Reinigung ausgelegt – ohne „tote Winkel“. Dieser Vorteil und das ausgeklügelte Waschsystem mit seinen zielsicheren Sprühdüsen sorgen dafür, dass die Module gründlich gereinigt ihren Rückweg zum Mastbetrieb antreten – die bestmögliche Voraussetzung für lebensmittelsichere Abläufe vom ersten Schritt an.

Sichere Übergabe

Da es für die Lebensmittelsicherheit eine große Rolle spielt, alle Prozesse möglichst inline abzuwickeln, spielt auch die automatisierte Übergabe von Linie zu Linie und von einer Abteilung zur anderen eine wichtige Rolle. Dementsprechend haben wir unsere jahrzehntelange Erfahrung mit automatisierten Umhängesystemen in die Entwicklung des automatischen Umhängers LineLink fließen lassen. Von der Schlacht- zur Bratfertiglinie und von der Bratfertig- zur Luftkühlungslinie kann dieses System bis zu 15.000 Produkte mit nahezu 100 % Effizienz umhängen, ohne dass die Tiere einander berühren oder auf den Boden fallen. Automatisch und sicher sind ferner auch die Übergabe von der Kühl- zur Sortier- und Verteilungslinie für ganze Produkte sowie die Weiterleitung zur Zerlegeanlage ACM-NT.

Hygienische Abläufe

Bratfertigung und Innereiengewinnung sind Bereiche, in denen mangelnde Hygiene sich negativ auf die Lebensmittelsicherheit auswirken kann. Das automatische Equipment von Marel ist darauf ausgelegt, dieses Risiko auf einem absoluten Minimum zu halten. Kloakenschneider und Öffnungsmaschinen sorgen dafür, dass die Kloaken und die angrenzenden Organe unbeschädigt bleiben. Marel war der erste Hersteller, bei dessen Anlagen das entnommene Innereienpaket an eine separate Verarbeitungslinie übergeben wird. Bei der Übergabe der Pakete hängen die ungenießbaren Organe, von denen ein Kontaminationsrisiko ausgehen kann, nach unten, abseits von den essbaren Innereien. Diese bei den Nuova-Systemen anzutreffende Verfahrensweise gewährleistet einen Prozess mit höchstmöglichem Hygieneniveau.

Inline-Verarbeitung so weit es geht

Die Reifung der Schlachtkörper vor dem Filetieren sorgt für zartere Brustfilets und ist eine derzeit weit verbreitete Vorgehensweise. Dazu kann aber der manuelle Transport von Produkte in Kisten zu einem Zwischenlager gehören – und anschließend auch die Rückführung der Produkte in den Verarbeitungsprozess. Manuelle Handhabung, Kontakt zwischen Mensch und Produkt sowie Zwischenlagerung sind bei einem lebensmittelsicheren Prozess jedoch unerwünscht. Zur Arbeitsersparnis sowie zur Verbesserung der Lebensmittelsicherheit bietet Marel sein zweistufiges Inline-System zur Reifungskühlung, bei dem Kühlung und Reifung der Produkte parallel erfolgen. Die Produkte bleiben die ganze Zeit in der Linie, und es ist nicht notwendig, sie auszuhängen, in Kisten zu stapeln und anschließend wieder einzuhängen.

Die Vorteile der Automatisierung

Aus dem Blickwinkel der Lebensmittelsicherheit sind manuelle Zerlegung und Entbeinung, bei denen viele Hände das Produkt berühren, alles andere als optimal. Betriebe, in denen so verfahren wird, würden von der Automatisierung profitieren. Automatische Zerlegeanlagen, die von Verteilungssystemen und Software intelligent bestückt werden, gehören schon seit vielen Jahren zum vertrauten Bild in vielen Verarbeitungsbetrieben. Zwei kürzliche Neuentwicklungen der Zerlegeanlage ACM-NT von Marel kommen der Lebensmittelsicherheit in hohem Maße zugute. Diese beiden Neuerungen sind das Oberkeulen-Filetiersystem und Q-Wing, zwei komplett automatische Inline-Prozesse, die keine manuellen Eingriffe erfordern.

Sicherheit ohne Knochen

In einem als knochenfrei deklarierten Stück Fleisch dennoch einen Knochen zu finden, ist nicht sehr vertrauenerweckend. Die menschliche Beobachtungsgabe ist bei der Knochenerkennung aber nicht immer so treffsicher. Um die Sicherheits- und Qualitätsstandards der Branche zu erfüllen, ist die automatische Knochenerkennung zu einem wichtigen Bestandteil der Lebensmittelherstellung geworden. Auf Röntgentechnik beruhende Systeme wie SensorX von Marel unterstützen diese Vorgehensweise und erhöhen das Sicherheitsniveau.

SensorX erkennt Knochenreste und andere unsichere Elemente wie Metall, Steine oder Glas. Als bewährtes, hochgradig zuverlässiges Tool reduziert es kostspielige falsch-positive Meldungen auf ein Minimum.

Zuschnitt – von manuell zu automatisch

Die Abtrennung unerwünschter Fleischstücke vom Hauptprodukt ist ebenfalls oft ein manueller Vorgang. Dasselbe gilt für die Portionierung in Streifen oder Würfel mit einheitlichem Aussehen und gleichbleibendem Gewicht. Diese Aufgaben manuell zu erledigen kann allerdings die Lebensmittelsicherheit beeinträchtigen. Geräte wie der I-Cut 122 TrimSort übernehmen automatisches Zuschneiden, Tranchieren und Portionieren, ohne die Produkte auf dem Band im Übermaß zu handhaben, die Produktintegrität zu beeinträchtigen oder die Lebensmittelsicherheit zu gefährden.

Sicheres Verpacken

In vielen Verarbeitungsbetrieben findet sich die größte Anzahl an Mitarbeitern und manuellen Arbeitsgängen in der Verpackungsabteilung. Hier kommt es auch am häufigsten zu vermeidbaren Produktstauungen. Beide Umstände können sich negativ auf die Lebensmittelsicherheit auswirken. In der Linie, in der Brustfleisch und Schenkel für den Einzelhandel verpackt werden, kann der RoboBatcher Flex die manuellen Arbeitsschritte übernehmen. Er sorgt nicht nur mit höchster Präzision für die Erstellung verpackter Schalen nach Festgewicht, sondern kann diese Schalen auch gestalten. Es ist nicht mehr nötig, dass Mitarbeiterhände die Filets in der Schale arrangieren.

RoboBatcher ist nicht die einzige von Marel erhältliche Technologie, die Produktchargen automatisch zu festen Gewichtseinheiten zusammenfassen kann. Marel bietet nämlich auch ein Sortiment an Mehrkopfwaagen, die Portionen mit oder ohne Knochen für den Einzel- oder Großhandel verpacken.

Rückverfolgung

Auch Software kann bei der Lebensmittelsicherheit eine bedeutende Rolle spielen. Die zeitnahe Rückverfolgung von Produkten – bevor Rückrufaktionen nötig werden – steht und fällt mit einer zuverlässigen Datenerfassung. Vor allem lässt sich bei kompletter Rückverfolgung die genaue Ursache von Problemen bestimmen, sodass schnelle Korrekturmaßnahmen ergriffen werden können – damit sich ähnliche Fälle nicht wiederholen und es nicht zu Geschäftseinbußen kommt.

Falls auf Kundenseite doch einmal ein Sicherheitsproblem vermutet oder konkret erkannt wird, muss nur eine möglichst geringe Menge an Produkten zurückgerufen werden. Mit der Möglichkeit, Probleme bis zu ihrer Ursache zurückzuverfolgen, unterstützt Innova Verarbeitungsbetriebe dabei, die betroffenen Produkte schnell zu isolieren und zu verhindern, dass sie den Verbraucher erreichen. Innova sorgt dafür, dass jedes Geflügelprodukt, das seinen Weg zum Kunden findet, wirklich sicher ist.

Arbeitsabläufe hygienisch und inline halten, Kreuzkontaminationen verhindern, automatisieren wo immer möglich und Logistiklösungen auswählen, die Zwischenlagerung vermeiden und die Produkte von der Ankunft des Lebendgeflügels bis hin zum Kühllager intelligent durch jeden Prozessschritt leiten. Das sind die Voraussetzungen für eine Geflügelverarbeitung, die wahrhaft lebensmittelsicher ist.

Kontakt aufnehmen

Unser engagiertes Team steht bereit, um Ihnen zu helfen und alle Ihre Fragen zu beantworten. Bitte füllen Sie das Formular aus, und wir werden uns schnellstmöglich bei Ihnen melden. Wir freuen uns darauf, von Ihnen zu hören.