Alle Daten an einem Ort

Ausgehend von dem Auftrag, den der Bediener in der Produktionskontrolle eingibt, trifft die Software Entscheidungen. Angenommen, es sollen 600-Gramm-Schalen ausschließlich mit Filets der Qualität A mit einem Gewicht zwischen 180 und 220 g von langsam wachsenden Hühnern erstellt werden. Bislang mussten Sie dafür den verschiedenen Aufträgen die nötigen Gewichts- und Qualitätsbereiche selbst zuordnen. Es mussten separat Einstellungen am I-Cut 122 und am RoboBatcher vorgenommen werden. Mit jedem neuen Auftrag war auch eine Neuanpassung der Maschinen nötig. Das gehört jetzt der Vergangenheit an. Stattdessen trägt nun ProFlow alle Daten zusammen. Die Software erkennt das zugeführte Rohmaterial und errechnet die für jeden Auftrag benötigten Gewichts- und Qualitätsklassen, damit die bestmögliche Leistung erzielt wird. Der Anwendung ist bekannt, welche Partien zur Herstellung der Filets und zur Erfüllung der Aufträge verfügbar sind. Sie leitet jedes einzelne Filet zu dem am besten geeigneten Ziel weiter, nimmt sämtliche Maschineeinstellungen vor und sorgt für automatischen Prozessstart und -stopp. Das Ergebnis: hoher Durchsatz, minimaler Verlust und optimale Auslastung.

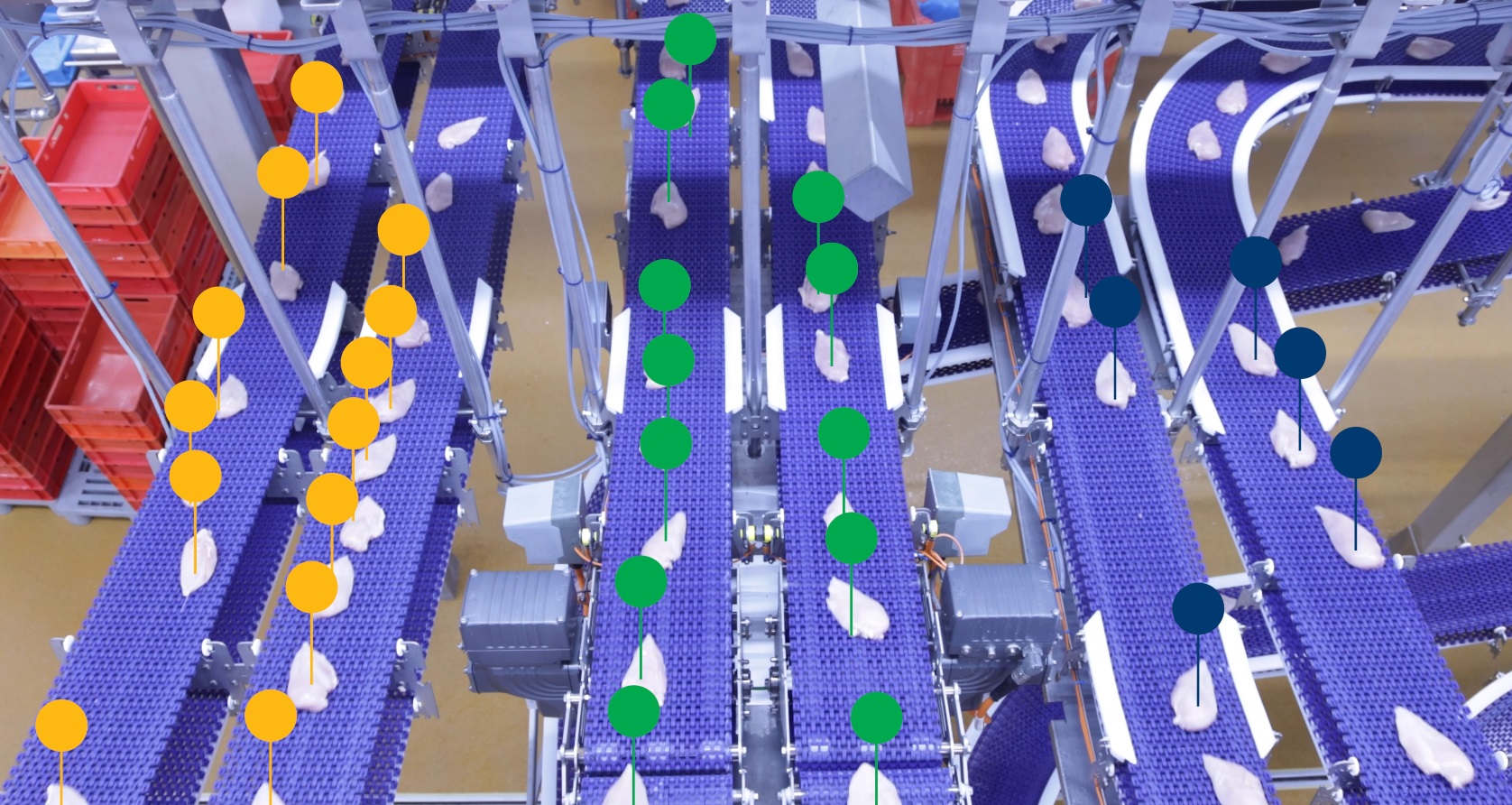

Zwei Verteiler, drei Produktströme

Werden zwei SystemFlex-Verteiler in das Förderband integriert, ergeben sich drei mögliche Produktströme. Der erste Verteiler kann eine bestimmte Gewichtsklasse oder alle Produkte mit B-Qualität zur großvolumigen Weiterverarbeitung aussortieren, während der verbleibende Produktstrom zum RoboBatcher weitergeleitet wird, der Chargen nach Festgewicht erstellt und beispielsweise für 500-Gramm-Schalen ein durchschnittliches Filetgewicht von 250 g auswählt. Der zweite Verteiler kann einen dritten Produktstrom umleiten, beispielsweise portionierte Produkte wie Schnitzel, die von einem SmartSplitter geschnitten und von einer Mehrkopfwaage zu Chargen zusammengestellt werden sollen. Durchgehend bestimmt ProFlow das am besten geeignete Brustfilet für jeden Produktstrom, damit sich Verluste minimieren und optimale Produktchargen zusammenstellen lassen. Die Eingliederung eines I-Cut 122 TrimSort vor einem der Verteiler kann für zusätzlichen Mehrwert bei der Erstellung von Festgewichtverpackungen sorgen, denn er kann schwere Produkte für alle drei Produktströme zurechtschneiden und so für geringere Verluste sorgen.