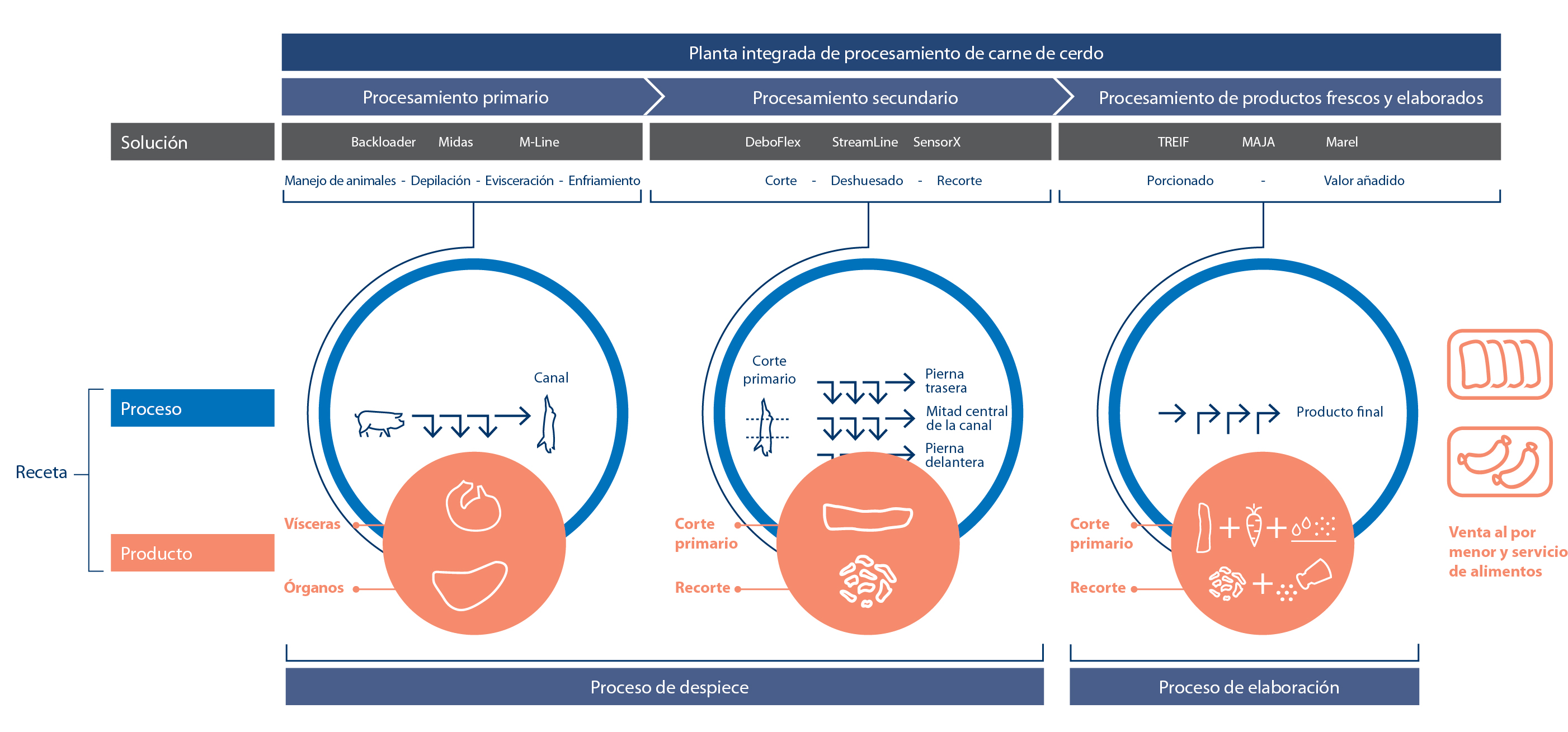

Desglosemos más a fondo el enfoque producto–proceso–solución y, luego, veamos un ejemplo en la práctica.

Tres elementos para una instalación flexible y rentable

- El producto

¿Qué productos finales produce hoy y cuáles desea producir en el futuro?

Identificar claramente su mezcla de productos de entrada y salida desde el inicio del proceso de diseño crea una base sólida para una instalación que cumpla sus metas a largo plazo. Algunas preguntas clave:

- ¿A qué mercado se dirige? ¿Mercado nacional y/o de exportación, retail o food service, productos frescos o procesados?

- ¿Qué productos finales específicos necesita producir?

- ¿Necesita flexibilidad para alternar entre diferentes salidas de producto?

- El proceso

¿Cuál es la manera más eficiente de transformar su producto de entrada en los productos finales deseados?

Este paso permite definir la forma más eficiente de procesar su mezcla de productos. Cada paso impacta en su rendimiento, en los costos laborales y en los tiempos improductivos de distinta manera. Al analizar cada proceso, se destacan las áreas eficaces y los cuellos de botella.

- Tareas: defina las acciones específicas necesarias.

- Orden de trabajo: establezca la secuencia correcta de tareas para garantizar eficiencia y consistencia.

- Capacidad: determine el rendimiento requerido para cumplir con la demanda de producción, sin comprometer la calidad ni el rendimiento.

En esta etapa comenzamos a explorar cómo el ajuste de elementos —como los niveles de automatización— puede reducir cuellos de botella y abordar otros desafíos.

- La solución

Elija la tecnología adecuada para alcanzar sus objetivos de producto y proceso.

Una vez clara la mezcla de productos y los procesos, es momento de seleccionar las soluciones que permitirán alcanzar sus objetivos con mayor eficacia. Una solución va más allá de los equipos o el software: determina cómo se combinan el flujo, la automatización y el control para crear una línea de producción eficiente.

La solución adecuada admite el nivel de automatización necesario, proporciona escalabilidad para futuros cambios, optimiza el flujo y reduce las ineficiencias.

En este paso se considera:

- Flujo/logística: asegure un movimiento fluido de productos con mínimos costos de manipulación e interrupciones.

- Automatización/robótica: reduzca la mano de obra manual manteniendo la precisión y eficiencia.

- Control/digitalización: permita el monitoreo y la optimización en tiempo real para una mejor toma de decisiones.

Un ejemplo práctico

What does this look like in practice?

¿Cómo se ve esto en la práctica?

Presentamos el caso de un procesador de carne de cerdo que busca resolver la escasez de mano de obra y la calidad inconsistente en su línea de procesamiento de la parte delantera.

El primer paso es investigar la gama de productos y los procesos actuales, así como identificar los desafíos que necesita resolver junto con sus metas de procesamiento —inmediatas y futuras—.

El desafío: definir cómo procesar la parte delantera de forma eficiente, equilibrando rendimiento, automatización, mano de obra y costo.

- Definir la mezcla de productos: entrada y salida

Aunque la mezcla actual está clara, también se consideran objetivos futuros como aumentar el volumen, diversificar la oferta o ingresar a nuevos mercados. Nuestro procesador es proveedor nacional y desea expandirse al mercado de exportación.

- Consideraciones del proceso:

- ¿Cuál es el proceso actual? (tareas, orden de trabajo, capacidad)

- ¿Dónde están los cuellos de botella?

- ¿Cuáles son los desafíos? (escasez de mano de obra, pérdida de carne valiosa durante el deshuese, calidad inconsistente, baja visibilidad del producto)

Al examinar los procesos actuales en conjunto con los desafíos y objetivos, comenzamos a explorar opciones:

- La solución:

- ¿Qué opciones de equipos existen?

- Niveles de automatización vs. trabajo manual:

¿Dónde tendrá mayor impacto la automatización? Carga de delanteros en transportadores, deshuese, despellejado en línea, extracción automática de paletas y hombros. ¿Cuántas estaciones de trabajo se necesitan para cumplir con la capacidad y garantizar condiciones ergonómicas?

- Software

El procesador busca mejorar el control y supervisión de la producción para aumentar el rendimiento y la productividad. Con la expansión hacia el mercado de exportación, también necesita trazabilidad para cumplir normativas internacionales. Una gestión más simple de reportes y auditorías sería ventajosa.

- Prepararse para el futuro

El procesador quiere comenzar con un nivel básico de automatización y escalar a medida que crezca su necesidad. Es clave optar por una solución flexible y adaptable.

Gracias a un enfoque modular, el procesador puede escalar la automatización gradualmente, sin grandes inversiones iniciales. La solución flexible le permite adaptar el diseño para alcanzar sus objetivos. Así puede ajustar los niveles de automatización según la disponibilidad de mano de obra.

Este procesador optó por comenzar su camino hacia la automatización con la DeboFlex para delanteros. Este sistema transportador suspendido minimiza lesiones laborales y la necesidad de personal especializado, automatiza varias tareas de deshuese y mejora el flujo de producción.

Cumple con los desafíos inmediatos de escasez de personal calificado, mejora la consistencia del producto final y reduce las pérdidas por deshuese impreciso.

Resultados: aumento significativo en el rendimiento, mejora del flujo de producción y mayor satisfacción del personal. Dos beneficios adicionales e inesperados: las estaciones ergonómicas ajustables y las acciones de tarea única ampliaron la base de trabajadores disponible, mitigando la escasez de mano de obra. Además, el nuevo flujo de trabajo y el diseño modular liberaron espacio físico, permitiendo futuras expansiones en la misma planta.

El futuro ya está aquí

El éxito de los procesadores de carne de cerdo hoy depende de su capacidad para adaptarse a los desafíos y optimizar el uso de materia prima. Los avances tecnológicos en procesamiento porcino llegan en un momento clave para impulsar el crecimiento futuro, permitiendo aumentar progresivamente la automatización, controlar costos y proteger márgenes, manteniendo la flexibilidad para responder a nuevas demandas.

El enfoque producto–proceso–solución de JBT Marel asegura que las soluciones de procesamiento se adapten exactamente a sus necesidades, con escalabilidad y eficiencia, sin complejidad innecesaria.

Si desea aumentar la rentabilidad, este es el momento ideal para evaluar cómo su mezcla de productos, procesos y soluciones se alinean con sus objetivos empresariales a largo plazo.

¿Está listo para hablar sobre cómo configurar la solución de procesamiento adecuada? Conversemos.