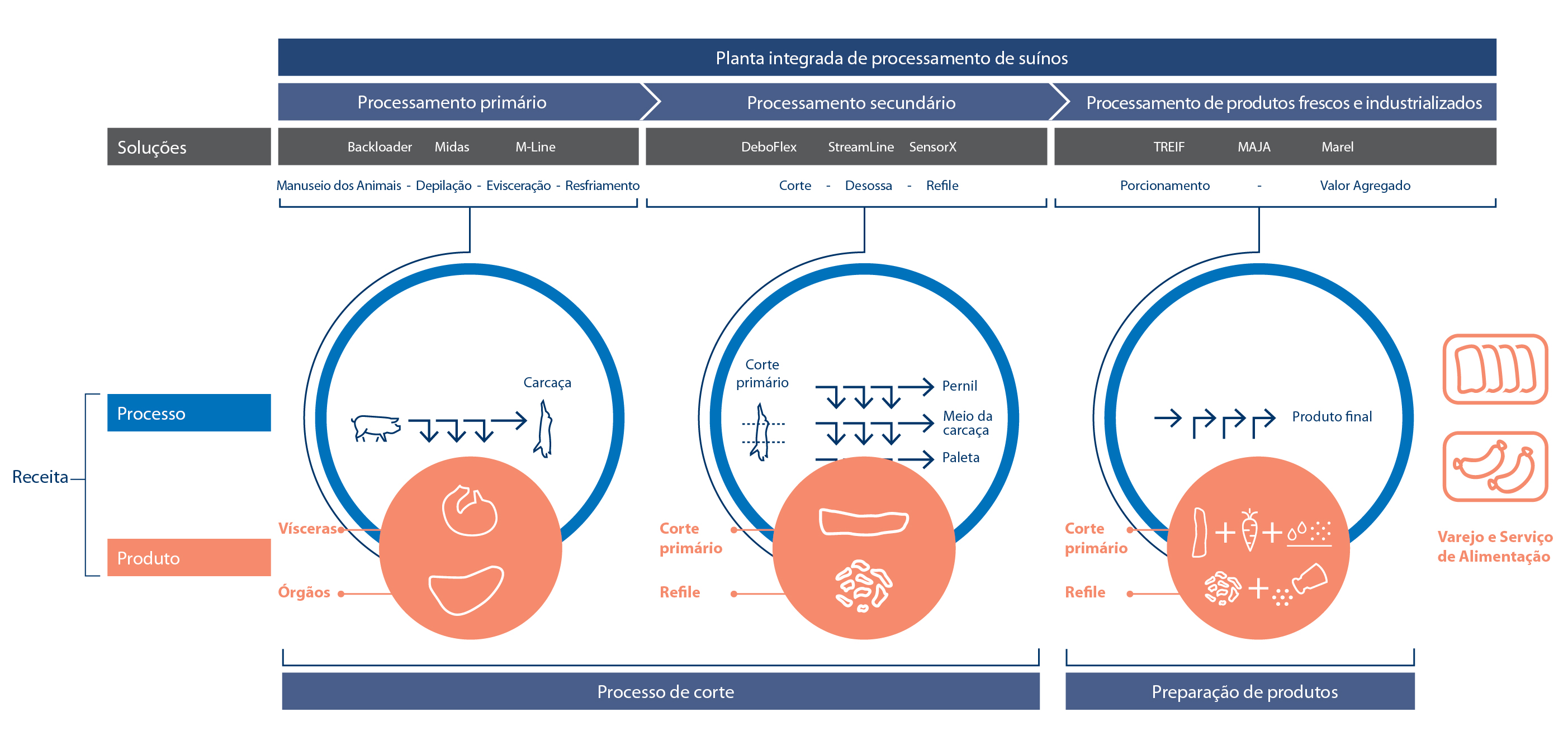

Vamos aprofundar um pouco mais os conceitos de produto-processo-solução e, depois, explorar um exemplo prático dessa abordagem em ação.

Três elementos para uma planta flexível e lucrativa

- O produto

Quais são os produtos finais que você produz hoje e quais deseja produzir no futuro?

Ao identificar claramente o mix de produtos de entrada e saída no início do processo de projeto, você cria uma base sólida que resultará em uma planta de processamento alinhada com seus objetivos de longo prazo. Algumas perguntas que consideramos:

- Qual é o seu mercado-alvo? Mercado interno e/ou externo, varejo ou food service, produtos finais frescos ou processados.

- Quais produtos finais específicos precisam ser produzidos?

- Você precisa de flexibilidade para alternar entre diferentes saídas de produto?

- O processo

Qual é a forma mais eficiente de transformar o produto de entrada nos produtos finais desejados?

Esta etapa define a maneira mais eficiente de processar o mix de produtos escolhido. Cada etapa impacta de forma diferente o rendimento, os custos de mão de obra e o tempo de inatividade. Ao revisar cada processo, identificamos os pontos fortes e os gargalos.

- Tarefas – definição das ações específicas necessárias.

- Ordem de trabalho – estabelecer a sequência correta das tarefas para garantir eficiência e consistência.

- Capacidade – determinar o volume necessário para atender à demanda mantendo qualidade e rendimento.

Nesta fase, começamos a explorar como mudanças nos níveis de automação podem afetar os gargalos e resolver outros desafios.

- A solução

Escolher a tecnologia certa para alcançar as metas de produto e processo.

Com o mix de produtos e o processo definidos, é hora de escolher as soluções que alcançarão seus objetivos de forma mais eficaz. Uma solução vai além de equipamentos ou software: ela define como o fluxo, a automação e o controle se combinam para criar uma linha de produção eficiente.

A solução ideal apoia o nível de automação necessário, proporciona escalabilidade para futuras variações de produto, otimiza o fluxo e reduz ineficiências.

Nesta etapa, consideramos:

- Fluxo/logística – garantir o movimento fluido dos produtos com o mínimo de manipulação e tempo de inatividade.

- Automação/robótica – reduzir o trabalho manual mantendo a precisão e a eficiência.

- Controle/digitalização – oferecer monitoramento em tempo real e otimização para decisões mais assertivas.

Um exemplo prático

Como isso funciona na prática?

Nosso exemplo é um processador de carne suína que deseja enfrentar a escassez de mão de obra e a qualidade inconsistente na linha de processamento de dianteiros.

O primeiro passo é investigar a gama de produtos e os processos atuais, identificar os desafios a serem enfrentados e definir as metas de processamento — imediatas e futuras.

O desafio: processar os dianteiros de forma eficiente, equilibrando rendimento, automação, mão de obra e custo.

- Definição do mix de produtos: entrada e saída

Embora o mix atual seja conhecido, neste ponto também são considerados os objetivos futuros, como aumentar a produção, ampliar a linha de produtos e expandir para novos mercados. O processador atua no mercado interno, mas pretende ingressar no mercado de exportação.

- Considerações sobre o processo:

- Qual é o processo atual? (tarefas, ordem de trabalho, capacidade)

- Onde estão os gargalos?

- Quais são os desafios? (escassez de mão de obra, perda de carne valiosa durante a desossa, qualidade inconsistente do produto final, baixa visibilidade do processo)

Com a análise dos processos atuais em conjunto com os desafios e objetivos, começamos a explorar as opções.

- A solução:

- Quais opções de equipamentos estão disponíveis?

- Automação x Manual:

Onde a automação fará mais diferença: carregamento dos dianteiros nos ganchos, desossa, remoção de pele em linha, remoção automatizada das escápulas e da paleta. Quantas estações de trabalho são necessárias para atender à capacidade e garantir condições ergonômicas ideais?

- Software

O processador deseja melhorar o controle da produção para aumentar a produtividade e o desempenho dos operadores. Com a expansão para o mercado externo, será necessário aumentar a rastreabilidade para atender às exigências regulatórias internacionais. Relatórios e auditorias mais simples também seriam benéficos.

- Preparação para o futuro

O processador quer começar com um investimento inicial menor e aumentar gradualmente a automação conforme as necessidades do negócio. É essencial escolher uma solução flexível para atender demandas futuras.

Adotando uma abordagem modular, o processador pode escalar a automação gradualmente, sem um grande investimento inicial. Com uma solução flexível, é possível ajustar o design conforme os objetivos de produto final. Os níveis de automação podem ser adaptados à disponibilidade de mão de obra.

Nosso processador optou por iniciar sua jornada de automação com a DeboFlex para os dianteiros. O sistema de esteira suspensa minimiza lesões nos operadores, reduz a necessidade de conhecimento especializado, automatiza várias tarefas de desossa e melhora o fluxo de produção.

A solução atendeu aos desafios imediatos de escassez de mão de obra qualificada, melhorou a consistência do produto final e reduziu perdas por desossa imprecisa.

Após a instalação, o processador observou um aumento significativo no rendimento, melhor fluidez na produção e maior satisfação dos operadores. Dois benefícios inesperados foram os postos de trabalho ergonômicos ajustáveis e a realização de tarefas únicas, proporcionados pela DeboFlex, que ampliaram o potencial de contratação, reduzindo a escassez de mão de obra. Além disso, o novo fluxo de trabalho e o design modular liberaram espaço na planta, permitindo futuras expansões na mesma instalação.

O futuro já chegou

O sucesso do processador de carne suína atual depende da capacidade de se adaptar aos desafios e otimizar o uso da matéria-prima. Os avanços na tecnologia de processamento de carne suína chegam em um momento ideal, oferecendo formas de aumentar gradualmente a automação, controlar custos e proteger as margens — mantendo a flexibilidade para atender às mudanças na demanda por produtos.

A abordagem produto-processo-solução da JBT Marel garante que as soluções de processamento sejam personalizadas conforme suas necessidades, oferecendo escalabilidade e eficiência sem complexidade desnecessária.

Se você está buscando aumentar a lucratividade, este é o momento ideal para avaliar como seu mix de produtos, seus processos e suas soluções se alinham com suas metas de longo prazo.

Pronto para conversar sobre como configurar a solução certa para o seu processamento? Vamos nos conectar.